行業動態

YUANDONG NEWS

推薦閱讀

影響玻璃的熔制過程的六大因素你知道嗎?

發布時間:2019-04-23瀏覽次數:

影響玻璃熔制的因素一般常見為以下幾種:

一、玻璃成分

玻璃的化學組成對玻璃的熔制速度有決定性的影響。不同組成的玻璃,其相應配合料熔化速度不同。一般而言,玻璃中的高熔點組分(SiO2、A12O3等)含量越多,熔化速度越慢;配合料中助熔劑含量越多,熔化速度越快。也就是說,玻璃組成中堿金屬氧化物和堿土金屬氧化物與高熔點氧化物的比值越高,則相應配合料的熔化速度越快。

二、原料及配合料的性質

(1)原料的粒度玻璃形成過程的反應速率和反應表面的大小成正比,原料顆粒越細,反應表面就越大,反應就越快。

(2)配合料的水分在配合料中加入一定量的水分是必要的,濕物料比干物料有利于減少粉塵,防止分層,提高熔制速度,提高混合的均勻性。

(3)配合料的氣體率為了加速玻璃熔制,要求配合料有一定的氣體比,它們在受熱分解后所逸出的氣體對配合料和玻璃液有攪拌作用,能促進硅酸鹽形成和玻璃的均化。對鈉鈣玻璃而言,配合料的氣體率為15%?20%。氣體率過大,容易使玻璃產生氣泡;氣體率過小,對硅酸鹽形成和玻璃的均化均不利。

(4)配合料的均勻性配合料混合越均勻,越有利于熔制,均勻度的優劣將直接影響玻璃制品的產量和質量。一般玻璃制品要求配合料的均勻度大于95%。

(5)碎玻璃的影響在配合料中加入一部分碎玻璃,可以防止配合料的分層,促進玻璃熔化。但碎玻璃要保持清潔,剔除有害雜質,其成分與生產玻璃一致,用量一般控制在10%?30%。長期使用碎玻璃時,要及時檢査其中堿性氧化物的燒失和二氧化硅升高等情況,要及時調整補充,確保成分穩定。碎玻璃添加量太多不利于熔化;粒度太細會延長熔體去除可見氣泡的時間。

三、加料方式

投入熔窯中配合料的料層厚度對其熔化速度及熔窯生產率有重要影響。如果投料間歇時間長,料堆大,勢必使料層和火焰接觸面積小,使熔化過程變慢,同時表面的配合料熔化后形成一層含堿量低的膜層,黏度極大,氣體很難通過,給澄清帶來了困難。采用薄層投料法,可使熱分解過程大大加速。此外,由于料層薄,玻璃液表面層溫度高,黏度小,很有利于氣泡的排除,提高澄清速度。

四、與玻璃熔制制度

主要是溫度制度、壓力制度和氣氛制度。

熔制溫度決定玻璃的熔化速度。溫度越高,硅酸鹽生成反應越劇烈,石英顆粒熔解越快,玻璃的形成速度也越快。可見,提高熔制溫度是強化玻璃熔制,增加熔窯生產能力的有效措施。但在采用高溫熔化時要考慮耐火材料使用溫度及其壽命的限制。

熔窯壓力制度直接影響溫度制度,故壓力制度的準確與穩定對玻璃的熔制起到了一定的保障作用。一般保持微正壓或零壓。

窯內的氣氛按窯氣的性質要分為氧化、中性和還原氣氛。氣氛的控制要根據配合料和玻璃的組成及各項具體工藝要求而定。

五、加速劑的應用

加速劑通常屬于化學活性物質,一般不改變熔體的組成和性質,但可以降低熔體表面張力和黏度,增加熔體透熱性,有利于熔體氣泡消除與化學均化,提高熔體質量。所以,加速劑往往也是澄清劑。此類物質主要有硝酸鹽、硫酸鹽、氟化物、變價氧化物等。

六、輔助電熔和攪拌

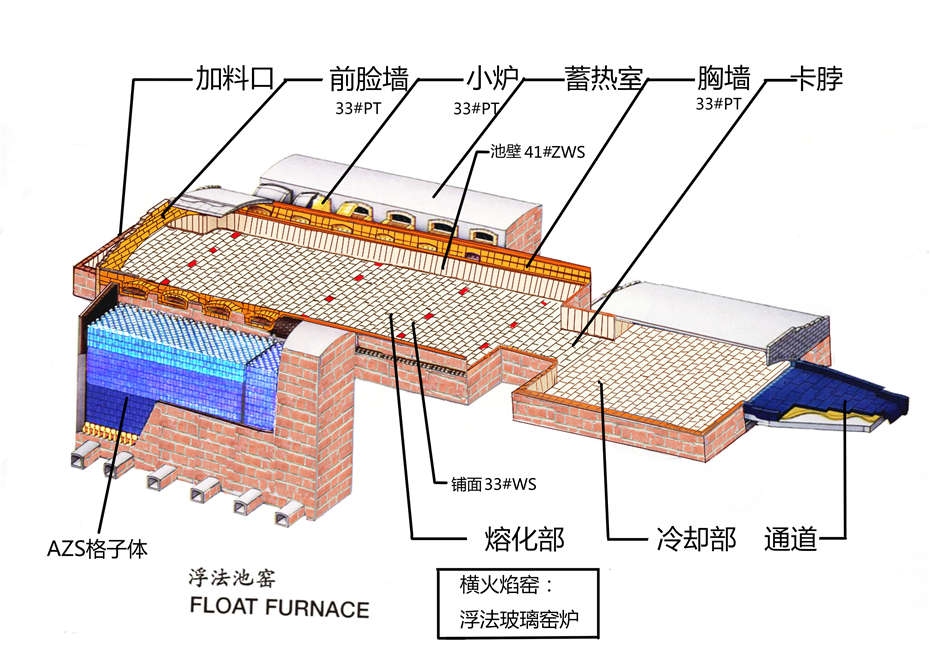

在用燃料加熱的熔窯作業中,同時向玻璃液通入電流使其增加一部分熱量,從而可以在不增加熔窯容量的情況下增加產量,這種熔制方式稱為輔助電熔。一般分別設在熔窯的熔化部、加料口和作業部。在熔窯內進行機械攪拌或鼓泡是提高玻璃液澄清速度和均化速度的有效措施。

本站部分文章取材于網絡,如有侵權,請聯系我們立即刪除。

電熔磚 鋯剛玉磚 電熔鋯剛玉 電熔鋯剛玉磚 AZS 新密鋯剛玉磚 ,玻璃窯爐用耐火材料 電熔耐火材料、電熔AZS鋯剛玉磚、玻璃窯爐AZS、鄭州耐火材料、玻璃窯爐設計、鋯剛玉產品價格、生產AZS鋯剛玉、AZS電熔鋯剛玉價格、電熔窯、縱火焰窯爐、橫火焰窯爐、馬蹄焰窯爐、新密AZS

上一篇 : 浮法玻璃窯蓄熱室砌筑耐火磚都有哪些要求?

下一篇 : 一份詳細的燃油馬蹄焰玻璃窯的烤窯過程

-

2萬

年生產能力2萬噸/年

-

320+

服務玻璃企業320多家

-

300+

自有專利300多項

-

20年

專注鋯剛玉耐材20年